Дефектоскоп – это электронное устройство, предназначенное для обнаружения скрытых дефектов в твердых изделиях. Прибор позволяет проводить качественный контроль изделий на предмет трещин, включений, пор, коррозии и других дефектов, которые могут привести к непредвиденным последствиям в процессе эксплуатации. В данной статье мы рассмотрим различные виды дефектоскопов, принцип их работы, области применения, а также подробно рассмотрим, как правильно выбрать подходящий дефектоскоп для конкретных задач.

Где используется дефектоскоп

Дефектоскопы используются в различных отраслях промышленности, где требуется высокий уровень контроля качества изделий и материалов. В авиационной промышленности дефектоскопы применяются для обнаружения скрытых дефектов в металлических конструкциях самолетов, что позволяет предотвратить возможные аварии и обеспечить безопасность полетов.

Также дефектоскопы находят широкое применение в производстве судов и подводных лодок, где необходимо контролировать состояние сварных соединений и металлических деталей корпуса. В медицинской отрасли дефектоскопы используются для диагностики внутренних дефектов материалов, например, в зубопротезировании для обнаружения микротрещин или пор в материалах.

В области научных исследований дефектоскопы применяются для изучения структуры материалов на микроуровне, что позволяет улучшить процессы производства и разработки новых материалов с улучшенными характеристиками. Таким образом, дефектоскопы играют важную роль в обеспечении качества и безопасности различных отраслей промышленности и науки.

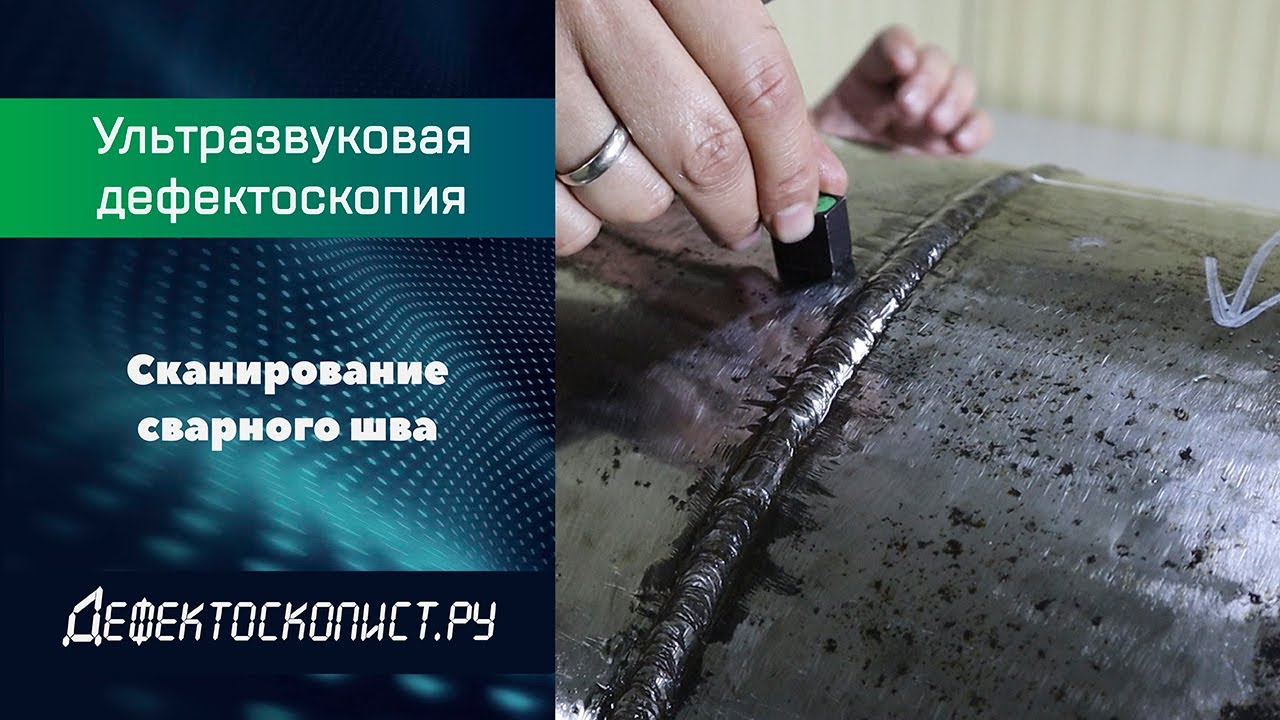

Дефектоскопы используются в машиностроении и строительстве. С их помощью проверяются различные узлы и агрегаты, а также заготовки. Эти приборы являются незаменимыми в нефтегазовой промышленности и энергетике. С их помощью проверяются трубы и цистерны на наличие слабых стенок. Данное оборудование позволяет выявлять брак, что исключает его применение на строительстве ответственных объектов. С помощью дефектоскопов можно контролировать надежность сварных швов, слоя клея или плотность пайки.

Дефектоскопы используются в машиностроении и строительстве. С их помощью проверяются различные узлы и агрегаты, а также заготовки. Эти приборы являются незаменимыми в нефтегазовой промышленности и энергетике. С их помощью проверяются трубы и цистерны на наличие слабых стенок. Данное оборудование позволяет выявлять брак, что исключает его применение на строительстве ответственных объектов. С помощью дефектоскопов можно контролировать надежность сварных швов, слоя клея или плотность пайки.

Это оборудование производится в переносном и стационарном варианте. Отдельные модели позволяют ввести сканирование даже тех объектов, которые двигаются на высокой скорости. Такие приборы применяются для проверки труб, которые протягиваются через область сканирования. Также существуют большие дефектоскопы, передвигаемые на вагонетке по рельсам. Эти приборы используются в строительстве и промышленном производстве, в частности самолетов и кораблей. Существует масса видов дефектоскопов адаптированных под определенные условия эксплуатации. В металоперерабатывающей промышленности применяются устройства, которые могут выявлять дефекты в разогретых металлических заготовках.

Это оборудование производится в переносном и стационарном варианте. Отдельные модели позволяют ввести сканирование даже тех объектов, которые двигаются на высокой скорости. Такие приборы применяются для проверки труб, которые протягиваются через область сканирования. Также существуют большие дефектоскопы, передвигаемые на вагонетке по рельсам. Эти приборы используются в строительстве и промышленном производстве, в частности самолетов и кораблей. Существует масса видов дефектоскопов адаптированных под определенные условия эксплуатации. В металоперерабатывающей промышленности применяются устройства, которые могут выявлять дефекты в разогретых металлических заготовках.

Конструкции дефектоскопов

Дефектоскопы бывают различных конструкций в зависимости от их назначения и специфики применения. Одни из них представляют собой портативные устройства, которые удобно использовать на месте производства или ремонта. Такие дефектоскопы обычно компактны, легки и могут быть легко переносимыми сотрудниками на различные объекты.

Другие конструкции дефектоскопов предназначены для стационарного использования в лабораторных условиях. Они обычно имеют более сложную структуру и больший функционал, что позволяет проводить более глубокий и точный анализ материалов. Такие приборы могут быть оснащены специализированными датчиками и программным обеспечением для обработки данных.

Также существуют автоматизированные дефектоскопы, которые способны проводить контроль без участия человека. Эти устройства обычно используются в условиях повышенной опасности или при необходимости постоянного мониторинга. Они могут быть интегрированы в производственные линии или системы автоматического контроля качества.

Кроме того, существуют многофункциональные дефектоскопы, которые способны обнаруживать различные типы дефектов и проводить комплексный анализ материалов. Такие приборы обычно имеют широкий спектр настроек и возможностей, что делает их универсальными для различных отраслей промышленности.

Мнение эксперта:

Дефектоскоп – это устройство, предназначенное для обнаружения дефектов и неисправностей в различных материалах и конструкциях. Существует несколько видов дефектоскопов, таких как ультразвуковые, радиографические, магнитные и визуальные. Каждый из них имеет свои особенности и область применения.

Выбор подходящего дефектоскопа зависит от конкретной задачи и материала, который требуется исследовать. Например, для обнаружения внутренних дефектов в металлических изделиях часто применяют ультразвуковые дефектоскопы, а для контроля сварных швов – радиографические.

Особенностью работы дефектоскопов является возможность проведения неразрушающего контроля, что позволяет выявлять дефекты без повреждения исследуемого объекта. Это делает дефектоскопы незаменимым инструментом в различных отраслях промышленности, включая машиностроение, строительство, авиацию и медицину.

Важно помнить, что правильный выбор дефектоскопа и квалифицированное его применение обеспечат точные и достоверные результаты контроля. Поэтому перед приобретением дефектоскопа рекомендуется проконсультироваться с экспертами и специалистами в данной области.

| Характеристика | Описание | Пример |

|---|---|---|

| Виды дефектоскопов | Магнитный, ультразвуковой, вихретоковый, рентгеновский, гамма-дефектоскоп | Магнитный дефектоскоп используется для обнаружения поверхностных и внутренних дефектов в ферромагнитных материалах, таких как сталь и чугун. |

| Принципы работы | Каждый тип дефектоскопа использует свой принцип работы для обнаружения дефектов. | Магнитный дефектоскоп использует принцип магнитной индукции для обнаружения дефектов. |

| Применение | Дефектоскопы применяются в различных отраслях промышленности для контроля качества и безопасности. | Магнитные дефектоскопы используются в автомобильной, авиационной и железнодорожной промышленности. |

| Преимущества и недостатки | Каждый тип дефектоскопа имеет свои преимущества и недостатки. | Магнитный дефектоскоп имеет высокую чувствительность к обнаружению поверхностных дефектов, но не может обнаруживать внутренние дефекты. |

| Как выбрать | При выборе дефектоскопа необходимо учитывать тип материала, который будет проверяться, тип дефектов, которые необходимо обнаружить, и условия эксплуатации дефектоскопа. | Для проверки сварных соединений в стальных конструкциях выбирают магнитный дефектоскоп. |

| Особенности | Дефектоскопы имеют различные особенности, которые влияют на их работу и удобство использования. | Некоторые дефектоскопы имеют встроенные дисплеи, другие требуют подключения к внешнему монитору. |

Частые вопросы

Какие бывают дефектоскопы?

Виды дефектоскопов: ультразвуковой дефектоскоп, вихретоковый дефектоскоп, магнитный дефектоскоп, магнитопорошковый дефектоскоп, искровой дефектоскоп.

Где применяется дефектоскопия?

Дефектоскопы используются в транспорте, различных областях машиностроения, химической промышленности, нефтегазовой промышленности, энергетике, строительстве, научно-исследовательских лабораториях для определения свойств твердого тела и молекулярных свойств и в других отраслях, применяются для контроля деталей и …

Какие волны применяют в дефектоскопии?

В ультразвуковой дефектоскопии наиболее часто используются продольные, поперечные и поверхностные волны.

Какие методы применяют для дефектоскопии деталей?

Дефектоскопия металлов — 4 основных метода Капиллярный контроль, магнитные частицы, ультразвуковой и вихретоковый контроль.

Интересные факты

- Первый дефектоскоп был изобретен в 1885 году американским физиком Томасом Эдисоном. Этот прибор назывался «электроскоп» и использовался для обнаружения дефектов в изоляции электрических проводов.

- В настоящее время существует большое разнообразие дефектоскопов, различающихся по принципу действия, назначению и области применения.

- Разработаны дефектоскопы, способные обнаруживать дефекты на глубине до 1,5 метра, что позволяет производить контроль качества сварных швов в авиации, строительстве и других отраслях.

Полезные советы

СОВЕТ №1

При выборе дефектоскопа обратите внимание на тип и размеры дефектов, которые вы планируете обнаруживать. Например, для поиска мелких дефектов на поверхности лучше подойдет ультразвуковой дефектоскоп.

СОВЕТ №2

Изучите возможности программного обеспечения дефектоскопа, так как оно может значительно облегчить анализ полученных данных и повысить точность обнаружения дефектов.

СОВЕТ №3

Перед использованием дефектоскопа обязательно проведите обучение и тренировку сотрудников, чтобы избежать ошибок при интерпретации результатов и обеспечить правильную эксплуатацию оборудования.

Как выбрать подходящий дефектоскоп

Выбор подходящего дефектоскопа является ключевым моментом при проведении контроля качества изделий и материалов. Перед тем как принять окончательное решение, необходимо учитывать несколько важных факторов.

1. Тип и размер дефектов, которые необходимо обнаружить.В зависимости от конкретной задачи выбирается соответствующий тип дефектоскопа. Например, для обнаружения поверхностных дефектов подойдет ультразвуковой дефектоскоп, а для обнаружения внутренних дефектов – радиографический.

2. Требования к точности и скорости контроля.Если необходимо провести быстрый и точный контроль, то следует выбирать современные цифровые дефектоскопы, способные обрабатывать данные быстрее и давать более точные результаты.

3. Удобство использования и портативность.Для работы на производстве часто требуется портативный дефектоскоп, который легко транспортировать и использовать на различных участках производства.

4. Технические характеристики и функционал.Важно ознакомиться с техническими характеристиками каждой модели дефектоскопа, такими как разрешающая способность, глубина проникновения, частота излучения и другие параметры, чтобы выбрать наиболее подходящий вариант.

5. Бюджетные ограничения.Необходимо учитывать финансовые возможности компании при выборе дефектоскопа. Важно найти баланс между качеством и стоимостью оборудования.

При выборе подходящего дефектоскопа необходимо учитывать все перечисленные факторы, чтобы обеспечить эффективный контроль качества продукции и материалов.